現在はまだ「TOC」との出会いを説明しています。

なんでsekasukuを作ったのか、という説明をしたいと思って書き始めたのですが、肝心の「TOC思考プロセス」との出会いに全然たどり着かない雰囲気になってきて困っている筆者です。

今後ともよろしくお願いいたします。

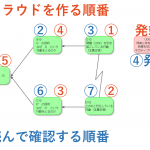

TOCによる全体最適は5つのステップで進める。

1.ボトルネックを「見つける」

2.ボトルネックを「徹底活用する」

3.ボトルネック “に”「周りの動きを合わせる」

4.ボトルネックを「強化する」、もしくは「よそへ振る」

5:惰性に注意して、再度ボトルネックを「見つける」

工場長ほどのマネジメント権限を持っていない平社員なので、できるところをやって、あとは「組織の三菱」が何とか頑張ってくれるだろうと期待して実行に移しました。

細かいことを考えていると、進みませんので。

基本的には頭のいい人達が揃ってる会社で、現在の状況をちゃんと把握できて先の見通しがあれば、それぞれのセクションがちゃんと良い動きをする会社です。

さすが大企業!

1.ボトルネックを「見つける」はカンタンです。

担当部品が流れている工場を見て、検査エリアや、敷地内の他の工場や、出荷エリア、たまに関係ないところも含めて敷地内をプラプラ歩きまわると、どこにボトルネックがあるか、すぐに分かります。

私が社員だったころ、いつもデスクに居なくてプラプラとお散歩してると思った人は多いかと思いますが、そういう理由です。

私の他にも何人か、お散歩クラブの人が居ましたね。

アメリカから来てるエンジンメーカーの駐在員さんとか、設計の人とか、同じようなコースでお散歩してました。

普段のボトルネックは、、、たぶん三菱重工の人は書かれたくないでしょうから、詳細は伏せておきましょう。

まだ試作が終わったばかりで量産を立ち上げる前の段階で、これから大量の作業量を突っ込むとボトルネックになりそうなところ、、、当時はよく分かりませんでした。

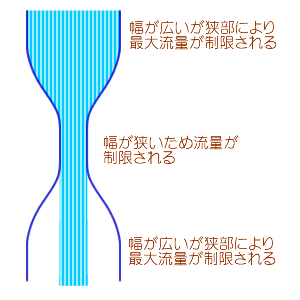

他のプロジェクトの部品も流れているところに、このプロジェクトの部品を突っ込むと、かなりたくさんの設備がリソースに対して1000%~1600%くらいの稼働率になるんじゃない?という感じ。

ボトルネックどころじゃありませんわね。

とりあえずまだ良くわからないので、自分でボトルネックにしたい工程を仮決めしました。

当時はボトルネックは後ろ工程にあるほうが有利と思い、加工ではいちばん後ろの工程をボトルネックに仮設定。

そしてマネジメントの人たちや工程管理屋さんの人たちが管理しやすい(ボトルネックが見えやすい)ようにしておこうと、

工程数を減らして管理をシンプルにする。複雑さは工程の中に内包( カプセル化 )させる。

という工程設定にしました。

専用の生産ラインになっているわけではないので、工程間の仕掛り品はあっちの機械、こっちの機械、と持ち回らないといけなくて、工程数が多いとめんどくさいです。

工程数が多いと加工待ちの仕掛り品(バッファ)が増えてリードタイムが伸びます。

リードタイムが伸びると材料をいっぱい買っておかないといけません。

工程数が多いと考えないといけないことがいっぱいで工程管理屋さんのアタマがパンクするかも、ということで本来なら工程を分けたほうが品質が上がりそうだとしても、工程統合しました。

その分、それぞれの工程の中は技術的に少し難易度が上がります。

製品を治具から持ち上げる側に向けて削るとか変なことをやってみたり、加工中にビビりやすくなるので加工余肉を取っていく順番をハンマーで叩いて音響を調べながら決めたり、ひずみを出す場所を公差のゆるい場所に設定したりと、現場のオペレータさんに助けてもらいながら、たくさんの工夫をしました。

「なんでこんな難しいことやるの?」と加工するオペレータさんに聞かれたときは、「加工はちょっと難しいんですけど、工程数を減らしてシンプルにすると、急な残業とか休日出勤が減るんですよ」と説明しました。

「残業減ると、給料減るからイヤなんだけどね」

「えー? まぁまぁまぁそうは言いましてもですね」

結果、工程管理はとてもシンプルなものとなりました。

まあ、もともとそんなに言うほど難しいものではないんですけど。

あとはボトルネックがあっちの設備、こっちの設備、とフラフラ動かれると改善効果が散ってしまうため、一定の場所がボトルネックになるように調整しておきます。

「いつもここがボトルネックだね~」というのは、実は良いサインです。

2.ボトルネックを「徹底活用する」は生産技術者が頑張る領域です。

いったんボトルネックを固定したら、そこだけを改善しまくります。

IE(インダストリアルエンジニアリング)手法を使うでも、なんでも良いです。

加工スピードを上げます。(ただし最新技術は使わず、枯れた技術を使う)

夜勤をやってもらい、休憩時間も機械は加工を続けるようにします。

頻繁に様子を見に行きます。

オペレータさんに声かけして、このプロジェクトはこういう背景なんですよ~とか、エンジンのここの部品なんですよ~、と説明して面白がってもらいます。

そして他のボトルネックじゃないところは「はい、すぐに改善します」と言いながら、作業安全上の問題や品質上の問題ではない場合は牛歩戦術、もしくは他の担当者さんに振ってやってもらいます。

私は忙しいので。

3.ボトルネック “に”「周りの動きを合わせる」は、生産技術とマネジメントが一緒にがんばって取り組む領域です。

「DBR(ドラム バッファ ロープ)」のところです。

わたしの場合は平社員でマネジメントの権限が無いので、「生産技術の代表者」ヅラして他の課のちょっとエラい人にお願いをしました。

三菱重工のエラい人は、たぶん他の会社のエラい人よりも、だいぶゲンバ ゲンブツを知っています。

生産会議とかで、極めて核心を突く質問を発したりして驚かされることが良くありました。

主任とかでは答えられないので、そういう時に担当者のわたしが会議室に呼び出されるので、質問に答えた上でテクニカルなアドバイスをします。

エラい人はゲンバ ゲンブツを知ってて視野も広いので理解が早く、「それイイね」と言って、方針を良い方向に向かって方針を修正してくれることが多かったです。

生産技術的には、ボトルネックが「待ち」で時間を浪費しないように、ボトルネックの工程前に保護バッファ(仕掛り品)が溜まるように工程をバランスしておきます。

具体的には前工程より後工程のほうが加工時間が長くなるように調整しました。

ストップウォッチで時間を測ったりなどはせず、だいたいこんなもんでしょ、というどんぶり勘定です。

多品種少量生産はERPでもないと作業時間の山積みが難しいので、時間なんて測らずにバッファ(仕掛り品)を見ながら調整したほうが、大ざっぱでも良い判断ができると思います。

そしてボトルネック前の工程は特に余剰生産能力を持たせるため加工時間を短く設定しておき、「工程の時間をなるべく揃えろ」とIEで推奨されている方法はスルッと無視しました。

工程の時間を揃えろ、と誰かに言われた時は「いや、これはひずみを出す場所をここにすると、どうしてもこういう加工時間のバランスになっちゃって」とか「精度的にここを同一工程内で加工しないと品質が安定しないので」とか技術的っぽい理由でのらりくらりと誤魔化しておきます。

しっかり本当の理由を説明すると抵抗に遭ってしまいますが、技術的っぽい理由だとわたし以外は工程変更するのはなかなか難しいので、手が出しにくかったと思います。

また、やはりボトルネックが「待ち」にならないように、消耗工具や副資材が不足しないように潤沢に備蓄し、つねにチェックしておきます。

「なんかよく御用聞きにくるね~!」と現場の人に言われるくらいが丁度いいです。

ボトルネック工程、およびその後工程で不良品を出さないように、最大限に配慮します。

せっかく貴重なボトルネック工程を使って作った製品を後工程でオシャカにすると、再製作のときに、またボトルネックを使ってしまいます。

これはぜひとも避けなければなりません。

とくに検査員が出荷前検査でアレしてオシャカにするとか、笑えないです。

ボトルネックの前の不良(材料不良とか)は出ても良いですが、不良品がボトルネックに入ってこないように注意します。

そして不良対策でもっとも配慮したことは、ヘンな図面を出図させないことです。

まず「こういう設計をするべからず」という「べからずリスト」を、開発図面が出図される前に日本側の設計と協力して作っておいて、アメリカ側の設計者の出鼻をくじいておきました。

作りにくい形状、部品の分割場所、寸法公差の入れ方、幾何公差の入れ方を開発試作の初期段階で徹底的にチェックし、エンジンの機能を満たしつつ、生産性を重視した図面にしてもらいます。

すっごい作りにくい形状の設計案がアメリカ側から来た場合に、私が設計案そのものを変えさせようとしたことがあったのですが

「エンジン機能としてこの形状が必要だって言ってるんだから部品の形状に文句をつけたって、さすがに変更できないでしょ」

と日本側の設計者たちに反対されていました。

しかし「こちらも自分たちの利益のために変更したいわけではなくて、プロジェクトを成功させたいので提案しているんです。設計を変えてください。」と言葉を添えて代替案を示したら

「了解、作り易くしますね」

とアメリカ側の設計チームから返事が来て、かなり大きな設計変更提案が通ってしまったことがあります。

言ってみるもんだ~。

次は、類似の部品がボトルネックを流れていたら、今回のプロジェクトに関係なくても、工程を組み直したり改善しておきます。

ボトルネックにチンタラしているやつが居ると、ツラいからです。

他の担当者さんの部品がチンタラしている場合は、「シマダの部品のほうがやりやすくて、好きだな」と言ってもらって、遠回しに改善を促しておきます。

ココらへんまでやると生産量は相当に増えるのですが、10倍はまだぜんぜん無理ですね。

さて、どうなっていくのでしょうか。

つづく。

このシリーズの記事リストはこちら。

・TOC思考プロセスとの出会い編 (1) 三菱重工時代に困難に直面

・TOC思考プロセスとの出会い編 (2) 三菱重工時代に研修でTOCをチラ見する

・TOC思考プロセスとの出会い編 (3) シマダ、会社でTOCを使うってよ

・TOC思考プロセスとの出会い編 (4) 平社員がTOCを会社で使ってみる件

・TOC思考プロセスとの出会い編 (5) みんなで頑張る