前回は、以下のステップ3まででした。

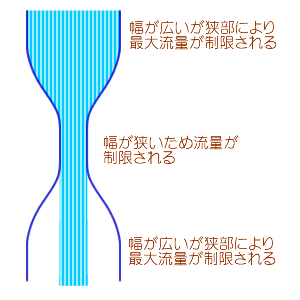

TOCによる全体最適は5つのステップで進める。

1.ボトルネックを「見つける」

2.ボトルネックを「徹底活用する」

3.ボトルネック “に”「周りの動きを合わせる」

4.ボトルネックを「強化する」、もしくは「よそへ振る」

5:惰性に注意して、再度ボトルネックを「見つける」

次のステップの4.ボトルネックを「強化する」、もしくは「よそへ振る」も、生産技術とマネジメントが一緒にがんばって取り組む領域です。

実は、順番としては4番目なのに、早々にマネジメント層によって実施済みでした。

この生産量はピーク時には対応できない、かつエンジン2,000台分くらいで時限性がある生産量だから設備を買わずに外注に出そう、と判断されたようで、たくさん外注に出て行ってしまいました。

良かったのですが、ちょっと寂しかったです。

社内生産だったらすごく儲かったと思うんですけど、わたしはサラリーマンなので会社が儲かっても特にお給料が増えるわけでもないし、まあ外注さんも儲かって楽しいのではないかと思い諦めました。

外注さんは上手に生産出来るところもありましたが、ちょっと技術的に難しいって言うところもあり、何度かヘルプのために出張に行きました。

ベルギーへの出張は楽しく、不良率を激減させる成果もあったので、良い出張でした。

ヨーロッパの重工業系の工場を見る機会なんて、なかなか有りませんので良い経験になりました。

リエージュという地域に行きましたが、けっこう何を食べても美味しいし、9日間の出張期間中に土日を挟んだので、1人で電車でブリュッセルに行って観光とかできましたし。

リエージュの場所。ちなみに犬の糞とかいっぱい落ちてて、ちょいクサ。

街ゆく人に英語は通じない。

あとゲイの人が肩組んでお散歩してるのをたくさん見かけました。

このへんは、そのうち文章化するかもしれません。

韓国への出張は、、、あまり行きたくなかったんですけど「納期管理の人や品質管理の人とかは来ないで欲しい、実際に技術を担当しているスペシャリストだけ来て欲しい」と向こうからご指名をいただいて、かなりイヤイヤで行きました。

役に立たない人は来るなと真正面から言うのが韓国スタイルなんですね、分かります。

なんかアサイチの生産会議で私を韓国に送り込むことが決まったらしく、わたしが出社したら

上司「韓国に行ってきて。パスポートある?」

わたし「まあありますけど、いつですか?」

上司「今から」

わたし「え、まじで?」

の流れで家に帰ってパスポート取って、当日のAM 11時にセントレアですよ。

社内の加工で使っている超硬工具のサンプルを韓国の外注さんに持って行こうと思ってフジトランスの協力でパッキングしてもらいましたが、韓国の空港の税関でうっかり見つかってしまい、「これ何?」と聞かれて「えー、機械につける工具で」とか30分くらいあーだこーだして、結局3万円くらいの関税を払わされてしまいました。

自分のクレジットカードで。

出張旅費精算のときに書いておいたけど、返してもらえたのかな。ちょっと謎。

夕方くらいに韓国の工場についたら、けっこう小さな町工場でやってました。

不良原因の調査が長引いて(インタビューすると、まず言いワケを聞いて、それから慰めないといけない)夜勤まで立ち会わされるし、夜食に超絶辛いカップラーメン出されるし、他のものも辛くてすっぱいものばかりでお腹を壊すし、なかなかでした。

韓国出張を通じて一番美味しかったものは、ホテルの近くのファミマで買ったサンドイッチでした。

こちらも不良率は出張後に激減したと記憶しています。意外と簡単なところでつまづいてました。

工具を持ち込んだのは大正解でした。

こっちもそのうち文章化したいです。他人が聞くと、面白い話みたいなので。

その他、国内もちょこちょこ行きましたが、さすがに国内の協力メーカーの皆さまは優秀で、こちらが勉強させてもらうことが多かったです。

淡路島、姫路あたりは何度かお邪魔して、楽しかった覚えがあります。

基本的には出張好き。

他社の工場を見せてもらえると楽しいです。

さて、社内。

外注さんにいっぱいシェアを取られてしまったとしても、やはり社内も生産量が多いので、なんとかしないといけません。

また、外注さんにこうやって生産するんだよ、と言えるほどのベンチマークにならないと恥ずかしいです。

4.ボトルネックを「強化する」、もしくは「よそへ振る」

いままでわたしの担当部品のほとんどは「XX部品班」というところで生産していました。

しかし会社の工場の中を見渡すと「XXライン」、「XX班」、「XXショップ」などいろんなセクションに分かれてはいるものの、機械はなんとなくココらへんに縦旋盤、ココらへんに3軸マシニング、申し訳ていどにうっすらラインの最後あたりに5軸マシニングかな?、と機能別に置いてあります。

会社がデカいので設備はいっぱいあるんですが、セクションの壁に阻まれて能力がセグメント化されてる典型例ですね。

別に「XX部品班」での生産にこだわらずに「XXライン」に割り込んだって良いんでしょ?

だってほら、会社を挙げてやるプロジェクトでしょ?

という感じで、他のセクションの設備をどんどん侵食していきました。

これはけっこう簡単で、わたしが頑張らなくてもマネジメントの人から現場の人まで賛同者がとても多いので、必要に応じて他のセクションの設備を使わせてもらい、要らない時は返して、とやっていました。

変なところにボトルネックが移動しないようにやっておいた小細工としては、「精度の高い設備じゃないと加工できない」工法にしておいて、新しくてちょっと良い目の設備だけを流れるようにしておきました。

もちろんボトルネック強化のために古くて精度の悪い設備でも加工できるようにしてありましたが、優秀な国内の外注さんにシェアを取られすぎたせいと、通常生産がとてもラクなので1回もそのやり方が登場することは有りませんでした。

5:惰性に注意して、再度ボトルネックを「見つける」

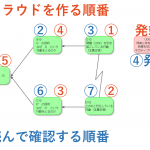

当時の私は5つのステップを順番にはやっていませんでした。

TOCの初めての適用例だったので、毎日様子を見ながらあっちへプラプラこっちへプラプラして、ボトルネックは設定したとおりココにあるか、あれ、移動しちゃったか?と不安になりつつ確認していました。

たぶん1年間くらいはずっと現場でボトルネックの様子を見続けていたと思います。

なかなか大きなプロジェクトだった割には、さほどの混乱もなく順調に生産が行われ、現場からの信頼も篤くなりました。

「いまはシマダのプロジェクトが民航エンジンの利益の大半を稼ぎだしてて、みんなを食わせてるぞ」とエラい人からも言ってもらえるようになりました。

それでもお給料は増えないんですけどね。

ボーナスも増えないし、どうなってんですか?

このプロジェクトが順調に手離れした以降も仕事のやり方はおおむねこのスタイルが良かったと感じたので、その後のプロジェクトにちょこちょこ適用していきました。

まずプロジェクトが始まるときは設計者の出鼻をくじき、試作開発はクリティカルパス法で全力で最短で立ち上げ、生産量が多くてDBR(ドラム バッファ ロープ)を使ったほうが良いものは工程の時間を不揃いにバランスしてボトルネックを自分でつくり制御する、とやって行きました。

以上、ザ・ゴールを読んでTOCに興味を持ち、自分の仕事に初めて適用して実験した記録でした。

初めてとは言っても初見はDBRだけで、あとは生産技術者にとっては珍しいものではないです。

DBRのところは既存のIE、ムダとり、などで言われる「いわゆる効率化」と真っ向から対立している概念なので、「コストダウン」を目指している人にバレるとストップがかかってしまいます。

したがって、この部分だけバレないようにナイショでやったぐらいでした。

1回エラい人に説明してみたことがあるのですが、話が平行線になりました。

エラい人も、もっとエラい人からコストダウンで評価されているのかも。

コスト管理法でやってたら、とんでもないお荷物プロジェクトになってたと思いますよ。

エラい人には、それが分からんのです。

ここまで読んで、けっこう傍若無人に(上司の言うことをスルーするなど)、自分勝手に振舞っているように見えたかも知れませんが、傾いてるプロジェクトを再興させるときにこれくらい担当者が主導しないと上手く行かないと実感していましたので、これはわたしの生まれつきの性格ではなくて、仕事がわたしをそうさせたんだと思ってください。

説明しても説明しても、理解出来ない人っていうのはやっぱりいるのです。

2006年の12月末に退社するまでに引き継ぎ期間を6ヶ月くらい設けていたのですが、引き継げる人がなかなか選定されなかったので、そのまま退社してしまいました。

私が担当しているプロジェクトたちが、すんなり立ち上がってうまく流れているプロジェクトばかりだったので、「簡単だから担当者はハケンでいいわ」と思われたのかな、ひょっとして。

なにしろナイショでやったし、後継者がハケンだったので意図を説明できておらず、もしかすると現在は工程時間が揃えられていたり、IE的なカイゼン活動が行われているかもしれませんね。

それだと頑張るわりにはまったく効果が出ないどころか逆効果だったり、生産量が少なければ仕掛り品が増えて投下資本利益率が下がるだけなので、人も資金もいっぱいある大企業なら気にならないかもしれませんね。

儲かりはしないでしょうが。

儲けるために、コストダウン、がんばってくださいw

円満退職で退職しても付き合いがあったので、半年くらいたったところで「私がやってた仕事どうなってます?」と聞いたら「5人くらいで分担してやってる」とのことでした。

「あー、それくらいで回っちゃってますか。大したことなかったですね、わたし」

「回ってないんだけどね。。。」

というやり取りがあったかどうかはご想像におまかせします。

さて、これで「TOC」との出会い編はいったん終了して、次は当初の目的である「TOC思考プロセス」との出会い編に行きたいと思います。

思考プロセスはTOCの考え方のおおもとになっているものです。

TOCでフォーカスするボトルネックは物理的なものを表現することが多いですが、思考プロセスでは「制約」と呼び方を変えて物理的なものプラス方針などの考え方まで取り扱うようになります。

それはそれとして、Webで思考プロセスが使えるsekasukuは対立解消図のところがちょっとバージョンアップしました。

またプレスリリースを書いて紹介したいと思います。

つづく。

このシリーズの記事リストはこちら。

・TOC思考プロセスとの出会い編 (1) 三菱重工時代に困難に直面

・TOC思考プロセスとの出会い編 (2) 三菱重工時代に研修でTOCをチラ見する

・TOC思考プロセスとの出会い編 (3) シマダ、会社でTOCを使うってよ

・TOC思考プロセスとの出会い編 (4) 平社員がTOCを会社で使ってみる件

・TOC思考プロセスとの出会い編 (5) みんなで頑張る